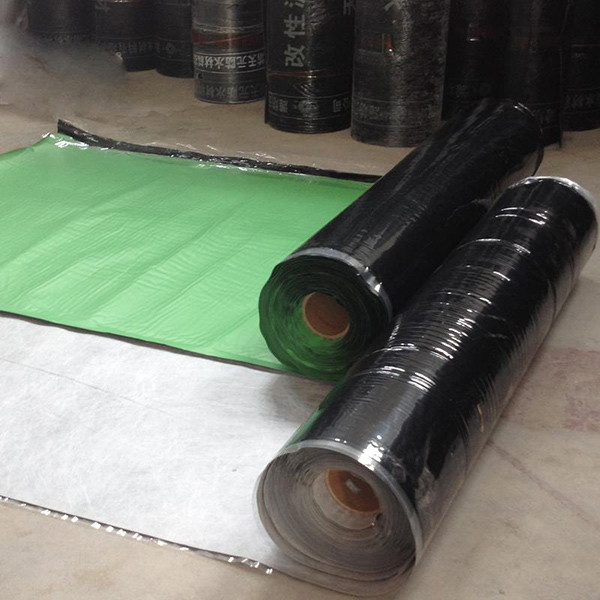

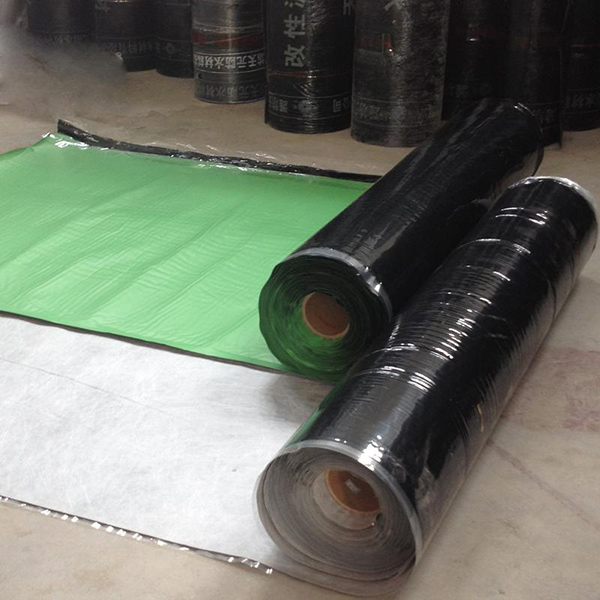

Màng chống thấm mái nhà tự dính

Màng chống thấm nhựa đường cao su tự dính là loại màng chống thấm tự dính sử dụng nhựa polymer và nhựa đường chất lượng cao làm vật liệu nền, màng polyetylen và lá nhôm làm vật liệu bề mặt, và có lớp ngăn cách. Sản phẩm có đặc tính liên kết mạnh và khả năng tự phục hồi, phù hợp cho thi công trong môi trường nhiệt độ cao và thấp. Sản phẩm được chia thành hai loại: tự dính có lớp cao su và tự dính không có lớp cao su. Loại có lớp cao su bao gồm một lớp cao su tự dính phía trên và một lớp cao su tự dính phía dưới kẹp giữa lớp nền, bề mặt phủ phía trên là màng vinyl, và bề mặt phủ phía dưới là màng dầu silicon có thể bóc ra. Loại tự dính không có lớp cao su bao gồm keo tự dính, màng vinyl phía trên và màng dầu silicon phía dưới.

Phạm vi áp dụng

Sản phẩm thích hợp cho mái nhà, tầng hầm, nội thất, công trình đô thị và bể chứa nước, bể bơi và đường hầm tàu điện ngầm của các tòa nhà công nghiệp và dân dụng. Nó cũng thích hợp để chống thấm cho mái nhà bằng gỗ và kim loại. Đặc biệt thích hợp cho các dự án chống thấm lại tại các cơ sở quân sự yêu cầu thi công trong điều kiện lạnh, cũng như các kho chứa dầu, nhà máy hóa chất, nhà máy dệt và kho chứa ngũ cốc nơi không được phép sử dụng lửa trần.

Hướng dẫn sử dụng

1. Vệ sinh bề mặt đế:

Dọn sạch các mảnh vụn, vết dầu mỡ, cát trên bề mặt lớp nền, đá và các mảng vữa nhô ra khỏi bề mặt. Công tác vệ sinh phải được thực hiện bất cứ lúc nào trong quá trình thi công, và bề mặt phải được sửa chữa cho nhẵn mịn. Đặc biệt, cần loại bỏ vữa xi măng và các chất bám dính khác trên ống thoát nước, ống khói và thành ống;

Vữa xi măng được sử dụng cho các góc trong và ngoài để tạo thành góc cung tròn, bán kính tối thiểu của góc trong là 50mm, và bán kính tối thiểu của góc trong là 20mm. Nếu có nước đọng trên bề mặt nền, có thể tiến hành quét sạch để thi công.

2. Chuẩn bị hỗn hợp xi măng:

Theo tỷ lệ xi măng: nước = 2:1 (tỷ lệ trọng lượng). Đầu tiên, đổ nước vào thùng trộn đã chuẩn bị theo tỷ lệ, sau đó cho xi măng vào nước, ngâm trong 15-20 phút cho đến khi ngấm nước hoàn toàn, đổ bỏ phần nước thừa trên bề mặt thùng; tiếp theo, thêm 8% keo xây dựng polymer (chất giữ nước) vào lượng xi măng, khuấy đều bằng máy trộn điện, thời gian khuấy không quá 5 phút.

3. Thử nghiệm đặt đường viền đàn hồi:

Theo điều kiện thực tế của công trường, tiến hành định vị hợp lý, xác định hướng trải vật liệu cuộn, căng dây điều khiển vật liệu cuộn trên lớp nền và tiến hành trải thử vật liệu cuộn theo hướng dòng chảy từ thấp lên cao.

4. Xé lớp giấy bảo vệ ở đáy cuộn dây:

Sau khi kiểm tra vật liệu cuộn, cắt vật liệu cuộn cần trải và đặt lên bề mặt đế (tức là mặt giấy chống dính phía dưới hướng lên trên), rồi bóc lớp giấy chống dính của vật liệu cuộn. Khi bóc, lớp giấy chống dính vừa bóc cần giữ một góc nhọn từ 45 đến 60 độ so với bề mặt cần dán để tránh bị kéo bong ra, và cố gắng giữ cho nó ở trạng thái tự nhiên, không bị nhăn.

5. Lát nền bằng cuộn thép:

Phương pháp trải cuộn: Căn chỉnh vật liệu cuộn với đường kẻ tham chiếu và thử trải. Dùng dao rọc giấy nhẹ nhàng cắt lớp giấy lót ở đoạn dài khoảng 5m. Cẩn thận không làm xước vật liệu cuộn. Từ từ xé lớp giấy lót phía sau cuộn vật liệu đã trải. Mở ra, đồng thời từ từ đẩy cuộn vật liệu đã trải về phía trước dọc theo đường kẻ tham chiếu. Trải vật liệu trong khi xé lớp giấy ngăn cách. Sau khi hoàn thành việc trải, các cuộn vật liệu còn lại dài 5m của lần trải thử trước được cuộn lại và dán lên lớp nền theo phương pháp trên.

Phương pháp nâng: Đặt cuộn vật liệu đã cắt trở lại bề mặt đế (tức là lớp giấy chống dính phía dưới hướng lên trên), sau khi bóc hết lớp giấy chống dính của cuộn vật liệu, sau đó cạo lớp xi măng lên bề mặt liên kết của cuộn vật liệu và bề mặt đế cần đặt, rồi hai người cùng nâng cuộn vật liệu từ hai đầu, lật ngược và đặt vào vị trí cần đặt. Cuộn vật liệu và cuộn vật liệu liền kề được chồng lên nhau song song. Khi các cạnh dài và ngắn chồng lên nhau, lớp màng cách ly giữa phần vật liệu cuộn trên và dưới sẽ được gỡ bỏ.

6. Ống xả lăn bánh:

Sau khi trải vật liệu dạng cuộn, dùng tấm cao su mềm hoặc con lăn để gạt và thổi khí từ giữa ra phía bên kia theo hướng chồng lên nhau của vật liệu dạng cuộn để vật liệu dạng cuộn bám chắc vào bề mặt đế. Khi chồng và dán cuộn tiếp theo, nhấc giấy lót ở chỗ chồng của cuộn dưới, căn chỉnh cuộn trên với đường kiểm soát độ chồng và dán lên cuộn dưới, gạt và thổi khí để đảm bảo độ dính hoàn toàn.

7. Làm kín mép chồng và làm kín đầu:

Thi công mối nối chồng mép bằng vật liệu cuộn dán một mặt: các cạnh ngắn của các cuộn liền kề được chồng lên nhau song song, và sử dụng băng keo HNP để gia nhiệt và dán (chiều rộng của băng keo dán mái là 100 mm, và chiều rộng của băng keo dán tầng hầm là 160 mm). Cạnh dài được gia nhiệt và dán tự dính, chiều rộng mối nối chồng không nhỏ hơn 80 mm. Sau khi hoàn thành việc lát diện tích lớn, tiến hành thi công mối nối chồng sau 24 giờ. Làm sạch bùn và bụi trên mối nối chồng trong quá trình thi công, sau đó tháo màng cách ly mối nối chồng của các cuộn trên và dưới (cạnh ngắn không cần xé màng cách ly), và sử dụng súng thổi khí nóng để dán trong khi gia nhiệt.

Thi công mối nối chồng mép vật liệu cuộn có keo hai mặt: trực tiếp bóc lớp màng cách điện tại mối nối chồng mép của vật liệu cuộn trên và dưới, cạo sạch mép chồng (đồng thời khi thi công diện tích lớn, hãy trát xi măng), dán mép chồng lại với nhau, trát xi măng trực tiếp, chiều rộng mép chồng của cả hai cạnh dài và ngắn: không nhỏ hơn 80mm. Cuối cùng, dùng xi măng để làm phẳng và bịt kín.

8. Bảo trì và bảo vệ sản phẩm hoàn thiện:

Để khô trong vòng 24 đến 48 giờ (thời gian cụ thể tùy thuộc vào nhiệt độ môi trường; trong điều kiện bình thường, nhiệt độ càng cao thì thời gian cần thiết càng ngắn). Trong thời tiết nắng nóng, lớp chống thấm nước cần tránh tiếp xúc trực tiếp với ánh nắng mặt trời, có thể được che phủ bằng vải che nắng hoặc các vật dụng khác.

Các biện pháp phòng ngừa

① Lớp nền của lớp màng chống thấm phải chắc chắn, bề mặt phải sạch sẽ và bằng phẳng, không được có chỗ lõm, bong tróc, mài mòn hoặc nứt nẻ.

②Mối nối chồng của lớp chống thấm của vật liệu cuộn phải được liên kết chắc chắn và kín khít, không được có các khuyết điểm như nếp nhăn, mép bị cong vênh và phồng rộp.

③ Phần đầu của lớp chống thấm phải được dán chặt vào lớp nền và cố định chắc chắn, đường nối phải được bịt kín và mép không được bị cong vênh.

④ Lớp bảo vệ và lớp chống thấm của vật liệu cuộn thành bên phải được liên kết chặt chẽ. Sự kết hợp phải kín và độ dày phải đồng đều.

⑤Sai số cho phép của chiều rộng phần chồng lên nhau của cuộn dây là ±10mm.

Trưng bày sản phẩm